Вакуумная установка для термической обработки «СНВ-1200»

Установка «СНВ-1200» предназначена для термообработки деталей из титановых сплавов с целью обезводораживания и нормализации.

Конструкция печи горизонтального типа с открывающейся дверью и с экранной теплоизоляцией. Камера нагрева выполнена из нержавеющей стали с рубашкой водоохлаждения.

Состав установки «СНВ-1200» входят:

- секция нагревательная;

- крышка передняя;

- крышка задняя;

- тележка;

- вакуумная станция;

- пневматическая система;

- система водяного охлаждения;

- электрическая разводка;

- установочный стол;

- термопарный ввод;

- шкаф управления механизмами;

- шкаф трансформаторный;

- пульт оператора;

- роликовая опора;

- камера.

Цилиндрическая рабочая камера печи «СНВ-1200» изготовлена из листовой нержавеющей стали. К торцам цилиндра приварены фланцы для крепления с крышками. С одной стороны камера закрывается задней крышкой, прикрепленной болтовым соединением, с другой стороны передней крышкой, которая установлена на тележке и присоединяется к камере нагрева с помощью пневматических прижимов. Камера имеет водяную рубашку охлаждения, разделенную на 2 зоны.

Для крепления термопар, вакуумных датчиков, токовых подводов в камере вварены патрубки. Камера снабжена четырьмя подставками для установки ее на опоры. По направляющим, расположенным в рабочей камере нагревательные секции на роликах закатываются внутрь.

Передняя и задняя крышки выполнены из двух раскатных днищ, между днищами образуется рубашка охлаждения. Внутреннее днище изготовлено из нержавеющей стали. Наружное днище выполнено из обычной стали. Внутри крышек установлена отражающая экранная тепловая изоляция. В передней крышке имеется бобышка для подсоединения гермовводов, через которые можно подключить термопары для проверки температурного нагрева изделия. Передняя крышка устанавливается на тележке и имеет регулировочные прокладки для нормального прилегания уплотнения к фланцу камеры. На задней крышке находятся патрубки для подсоединения вакуумной системы.

С одной стороны камеры нагрева, вдоль ее продольной оси, на уровне пола цеха располагается рельсовый путь, на котором устанавливается тележка.

При помощи тележки осуществляется загрузка и выгрузка обрабатываемого изделия в камеру нагрева. Внутри камеры располагается нагревательная секция с экранной изоляцией и нагревателями. В корпусе камеры нагрева имеются отверстия для крепления водоохлаждаемых опор, на которые устанавливаются направляющие под роликовые опоры. По направляющим секция на роликах закатывается внутрь. На роликовые опоры устанавливается балка, на которую закрепляется приспособление для т изделия – установочный стол.

Нагревательная секция состоит из сварного каркаса цилиндрической формы с плоским днищем с приваренными внутри в радиальном направлении штырями. На штыри крепится экранная теплоизоляция из тонколистовой нержавеющей стали и керамические изоляторы для нагревателей. В секции располагаются шесть нагревателей.

Каркас нагревательной секции имеет 4 катка, позволяющие закатить по направляющим внутрь камеры секцию. В днище секции имеются отверстия для ввода опор под направляющие роликовых опор.

Тележка предназначена для загрузки и выгрузки изделия из камеры нагрева. Тележка представляет собой сварную конструкцию, которая имеет колеса, привод с электродвигателем для перемещения ее по направляющим. Скорость перемещения тележки составляет 0,7 м/мин. Тележка имеет платик для крепления стоек под крышку переднюю, редуктор с электродвигателем, защитный кожух.

Под камерой нагрева, вдоль правой и левой стороны, между опорами располагаются система водяного охлаждения и пневматическая система.

Система водяного охлаждения состоит из напорно-сливного коллектора и охлаждает рубашки днищ передней и задней крышек, токовые вводы камеры, стойки направляющих, тиристоры и саму камеру, а также трансформаторы в шкафу трансформаторном. Контроль протока воды по каналам осуществляем блоками контроля воды (БКВ) в комплекте с датчиками контроля воды (ДКВ), контролирующими проток воды на выходе. При отсутствии воды на сливе выше выдается аварийный сигнал.

Система водяного охлаждения разделена на два контура и состоит из напорно-сливных коллекторов. Один контур охлаждает вакуумную систему, а другой рубашки днищ передней и задней крышек, токовые подводы камеры, тиристоры и саму камеру. Система водяного охлаждения подключается к цеховой системе водоснабжения. Контроль протока воды по каналам осуществляем блоками контроля воды (БКВ) в комплекте с датчиками контроля воды (ДКВ), контролирующими проток воды на выходе. При отсутствии воды на сливе выше выдается аварийный сигнал.

К задней крышке продольно оси камеры нагрева установлена вакуумная система, предназначенная для создания вакуума в камере.

Вакуумная система установки, предназначенная для получения высокого вакуума в рабочей камере, состоит из форвакуумной и диффузионной станций.

Вакуумная система имеет необходимое количество датчиков для измерения низкого и высокого вакуума. На всех линиях установлены водяные ловушки для улавливания паров масла от диффузионного насоса. На вакуумной системе все клапаны выполнены с пневматическим приводом.

Вдоль продольной стороны камеры нагрева располагается: шкаф управления нагревом с силовыми трансформаторами и блоками фазового регулирования тиристоров; шкаф управления механизмами и пульт оператора.

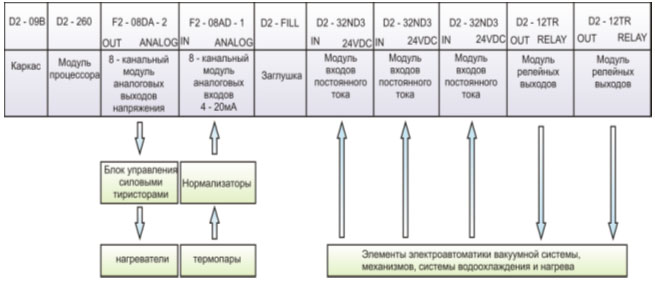

Система управления (СУ) установки «СНВ-1200» построена на базе промышленного компьютера (верхний уровень) и программируемого логического контроллера (ПЛК) Direct Logic компании PCL Direct by Koyo Inc (нижний уровень).

СУ установки «СНВ-1200» выполнена на современной элементной базе и обеспечивает надежность работы всех систем печи и автоматический контроль параметров техпроцесса.

|

Структурная схема системы управления «СНВ-1200» |

СУ интегрирует весь поток информации: организацию интерфейса с оператором и технологом (терминальная задача); последовательно-параллельное управление механизмами вакуумной системы (логическая задача); программное управление процессом нагрева (технологическая задача), идентификацию состояния технологической системы (диагностическая задача), документирование технологического процесса (архивная задача), диспетчеризацию приведённых выше задач (системная задача).

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Программирование», «Автоматический».

В режиме «Наладка» управление механизмами установки осуществляется от мнемопанели пульта оператора. Режим реализован аппаратно, без контроллера, используется только при пуско-наладочных, ремонтно-профилактических работах и внештатных ситуациях.

Режим «Ручное управление» реализован на базе контроллера и обеспечивает безопасную эксплуатацию установки с соблюдением всех блокировок. Режим обеспечивает завершение автоматизированного цикла в случае его сбоя.

Режим «Программирование» обеспечивает просмотр, ввод и редактирование программ нагрева с любым количеством участков в графическом и цифровом виде. Оператор имеет возможность визуального контроля управляющей программы. Хранение программ организовано на жёстком диске промышленного компьютера.

Автоматический режим реализует рабочий цикл термической обработки при условии ввода оператором паспортных данных на изделия.

Нижний уровень СУ «СНВ-1200» построен на базе одного каркаса D2-09B. Контроллер DL-205 с процессором D2-260 включает следующие модули:

- D2-260 (центральный процессор);

- F2-08DА-2 (аналоговые сигналы для управления блоком силовых тиристоров нагрева);

- F2-08AD-1 (ввод аналоговых сигналов от нормализаторов термопар);

- D2-32ND3 (ввод дискретных сигналов элементов электрической автоматики);

- D2-12TR (релейный вывод сигналов управления механизмами).

Процессорный модуль D2-260 обеспечивает логические и технологические функции управления.

Регулятор для управления нагревом реализован на базе тиристорных модулей IRKT250-04 (IR) и блока управления тиристорами «БУСТ», обеспечивающего два режима управления: по числу полупериодов и фазовый, устройство контроля перехода через ноль формирует импульс в начале каждого полупериода соответствующей фазы, устройство контроля тока обеспечивает защитное отключение нагрузки при превышении установленной величины.

Управляющий сигнал с помощью цифроаналогового модуля F2-08DA-2 преобразовывается в пропорциональный аналоговый сигнал 0...10V, который подаётся на блок управления силовыми тиристорами.

В соответствии с требованиями технического задания в качестве первичных средств обработки информации от термопар, установленных в газостате, использованы нормализаторы типа НПСИ-ТП (изготовитель НПФ «КонтрАвт», Н. Новгород) с максимальной погрешностью измерения 0,1% и выходным аналоговым сигналом 4-20 мА, который передаётся в программируемый контроллер. Аналого-цифровое преобразование в контроллере реализовано на базе модуля F2-8AD-1 (погрешность 0,1%). Перечисленные приборы зарегистрированы в Государственном реестре средств измерений и допущены к применению в Российской Федерации. Приборы обеспечивают самую низкую погрешность измерения температуры (0,1 %) среди выпускаемых на сегодняшний день в РФ приборов для управления. Нормализаторы являются микропроцессорными, переконфигурируемыми потребителем, приборами. Они монтируются на металлической шине DIN.

Терминальная задача в составе системы управления термической установки во многом определяет функциональные возможности и удобство управления.

Программное обеспечение верхнего уровня, разработанное средствами языка Visual Basic 6 в среде операционной системы Windows 2000, обеспечивает:

- удобный многооконный интерфейс "оператор-система", в котором реализован простой доступ к информации и средствам управления "нажал и смотри" (Click & Play);

- формирование архивного и аварийного файлов, файла событий;

- советчик оператора;

- коррекцию настроек регуляторов температуры;

- диагностику достоверности текущих значений температуры и вакуума;

- регистрацию и хранение параметров технологического процесса с привязкой к конкретному изделию и реальному времени;

- конвертирование сформированной базы данных в формат таблицы Excel;

- вывод на принтер паспорта на проведенный процесс;

- сигнализацию при отклонениях технологического процесса: нарушение охлаждения, обрыв термопар, отклонение параметров вакуумной системы;

- применение алгоритмов нечёткой логики при формализации операций управления элементами вакуумной системы, позволяющее имитировать действия опытного оператора при возникновении внештатных ситуаций;

- автоматическое измерение натекания рабочей камеры;

- контроль событий, ошибок и аварийных ситуаций с записью на электронный носитель с функциями «чёрного» ящика.

Следует отметить преимущества СУ: самодостаточность и автономность вакуумной и нагревательной подсистем благодаря сетевой организации; фазовое управлением нагревом; открытость системы благодаря поддержке международного стандарта IEC 1131-3; резервирование функций управления, что позволяет довести технологический процесс в режимах "Ручное управление" (через контроллер), "Наладка" (аппаратная реализация) и значительно повышает безаварийность работы.