Автоматизация процесса нанесения металлических и керамических порошковых материалов на поверхности изделий методом плазменного напылении

Находить большое в малом, многое в немногом.

Лаоцзы

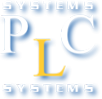

Установка «УПУ-10» предназначена для нанесения металлических и керамических порошковых материалов, а также материалов в виде проволоки на поверхности деталей и сборочных единиц методом плазменного напыления. «УПУ-10» позволяет наносить износостойкие, коррозионно-стойкие, фрикционные, изоляционные и другие специальные покрытия одновременно из двух порошковых дозаторов.

Нанесение покрытий осуществляется плазменной струей путем осаждения на изделие частиц напыляемого материала, вводимого в плазменную струю в виде порошка или проволоки. При соударении с изделием частицы, находящиеся в расплавленном или пластическом состоянии, деформируются и внедряются в микронеровности изделия или пластически его деформируют с образованием общих точек физико-химического взаимодействия, обеспечивающих прочность сцепления и плотность покрытия.

Формирование слоя покрытия необходимой толщины осуществляется путем послойного напыления при перемещении плазмотрона относительно напыляемой поверхности.

Установка «УПУ-10» по сравнению с существующими аналогами имеет ряд преимуществ:

- благодаря двум дозаторам можно изменять природу порошка, производить напыление смесью двух порошков, осуществлять непрерывный процесс напыления переходом с одного дозатора на другой, возможности напыления проволокой;

- повышено качество напыления за счет варьирования количества вводимой в плазмотрон энергии (за счет изменения тока), а также изменения природы напыляемого порошка и создания различных его композиций;

- увеличен ресурс работы катода и анода плазмотрона за счет конструктивных изменений и плавного управления током после возбуждения дуги;

-введена замкнутая системы охлаждения плазмотрона и источника питания.

В состав установки «УПУ-10» входят:

1. Модернизированный ручной плазмотрон «ПП-25ПМ».

2. Новая система подачи порошков, состоящая из двух дозаторов.

3. Блок газового обеспечения.

4. Автономная система охлаждения.

5. Автоматизированная система управления и контроля процесса плазменного напыления.

6. Блок коммутации.

7. Модернизированный выпрямитель модели «ВПН-650».

8. Газоводоэлектроразводки.

Плазмотрон представляет собой разборную конструкцию, состоящую из катодной и анодной частей, разделенных изолятором. Генерирование плазменной струи в плазмотроне осуществляется следующим образом. В дуговую камеру подается плазмообразующий газ, а к водоохлаждаемым катодной и анодной частям подается напряжение от источника питания. После пробоя дугового промежутка между катодом (электродом) и анодом (соплом) искровым разрядом осциллятора возбуждается дуга, которая ионизирует газ, проходящий через дуговую камеру сопла, превращая его в плазменную струю.

Распыляемая проволока вводится в плазмотрон по боудену при помощи механизма подачи проволоки, состоящего из электродвигателя СЛ-369, редуктора с подающим роликом и катушки внутреннего уложения проволоки.

Подача порошка к плазмотрону производится от двух дозаторов транспортирующим газом аргоном или азотом. Дозатор состоит из бункера, электромеханического привода, механизма наклона. Равномерность подачи порошка достигается за счет применения каскада конусов и изменения диаметра дюзы d сменного конуса.

Расход порошка определяется частотой вращения электродвигателя, амплитудой колебания лотка (величина амплитуды изменяется винтом), изменением положения дозатора с помощью механизма наклона, а также изменением диаметра и величины зазора (расстояния до лотка) дюз бункера.

|

Схема технологического процесса напыления |

Подача порошка с лотка в приемную воронку основано на принципе перемещения сыпучих материалов по горизонтальному вибрирующему лотку. Из приемной воронки порошок подается в плазмотрон транспортирующим газом. Дозатор закреплён в вертикальном положении. Максимальная производительность дозатора составляет 5 кг/ч по Аl2О3 и 20 кг/ч по W.

Охлаждение плазмотронов бидистиллированной водой производится от автономной замкнутой системы, которая задействована в общий цикл работы плазменной установки.

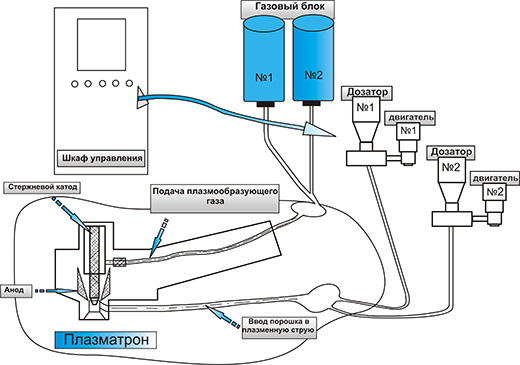

Система управления установки «УПУ-10», структурная схема которой представлена на рисунке, построена на базе персонального компьютера (верхний уровень) и промышленного программируемого логического контроллера D0-06DR (нижний уровень).

Контроллер модели «D0-06DR» с дополнительным аналоговым модулем типа «F0-4AD2DA-2» обладает следующими аппаратными ресурсами:

- 20 входов постоянного тока;

- 4 входа – входы с фильтрами, которые могут быть сконфигурированы как высокоскоростные счетчики 7 кГц, как входы прерываний или как импульсные входы с защелкой;

- 16 выходов релейных выходов, 2 А/канал;

- 4 аналоговых входа, два аналоговых выхода (0-10 В).

|

Структурная схема системы управления «УПУ-10» |

Система управления «УПУ-10» обеспечивает реализацию следующих функций:

- нанесение покрытия на деталь непрерывным потоком разогретых до размягчения или плавления частиц напыляемого материала (порошок или проволока) от источника «ВПН-650»;

- стабилизацию скорости подачи проволоки, скорости вращения двигателей дозаторов;

- напыление двумя разновидностями транспортирующего газа: аргон или азот;

- напыление тремя разновидностями плазмообразующего газа: аргон-азот-смесь аргона с азотом;

- блокировку процесса напыления по минимальному давлению плазмообразующего газа и по параметрам воды.

Основной режим работы «Автоматический» предусматривает исполнение циклограммы согласно временным диаграммам только при наличии воды.

Контроллер программно реализует формирование регулируемых выдержек времени в диапазоне 0…99,9 секунд с дискретностью 0,1. Десятичными переключателями в шкафе управления можно задать значение выдержек, необходимых для работы по циклограмме:

t1 – выдержка на продувку (включение источника);

t2 – подача азота;

t3 – подача транспортирующего газа;

t4 – подача материала;

t5 – отключение транспортирующего газа;

t6 – отключение источника;

t7 – продувка в конце цикла (цикл стоп).

|

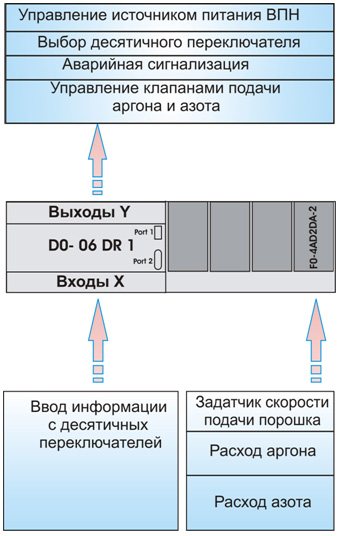

Фрагмент интерфейса оператора «УПУ-10» |

Верхний уровень системы управления обеспечивает ввод-вывод паспортных данных на проведение плазменного напыления, дату и время проведения технологического процесса, а также регистрацию и просмотр технологических параметров плазменного напыления в графическом виде.

Персональный компьютер представляет все необходимые для работы функции:

- многооконный интерфейс пользователя с цветной объемной графикой;

- эффективную системную поддержку всех прикладных процессов, а также использование современных программных продуктов, разработанных для операционной среды Windows (NT, 2000);

- запись отчета о ходе технологического процесса; файл отчета может быть вызван на монитор для визуального анализа или на печать в цифровом и графическом виде;

- отображение на мониторе компьютера состояния основных элементов технологической системы и значений параметров процесса в реальном масштабе времени.

- ввод и коррекция параметров управления и отображения истории значений параметров;

- контроль аварийного состояния узлов установки;

- сохранение программ плазменного напыления;

- создание архива параметров технологического процесса.

Программное обеспечение обеспечивает защиту от несанкционированного доступа к параметрам настройки и программе технологического процесса.