Автоматизация технологического процесса получения отливок методом направленной кристаллизации

Универсальная вакуумная плавильная установка «ВИП НК ПМ» предназначена для изготовления отливок с направленной и монокристаллической структурой из жаропрочных и других сплавов.

К преимуществам новой установки «ВИП НК ПМ» можно отнести:

- увеличение методов управления структурой отливок (для получения необходимого температурного градиента можно использовать жидкометаллический кристаллизатор или композиционные экраны):

- высокий уровень управляемости и повторяемости параметров технологического процесса;

- исключение влияния субъективных факторов на процесс кристаллизации посредством закрепления отлаженного нормативного технологического процесса в управляющей программе и возможности блокировки несанкционированного изменения программы;

- повышение комфортности условий работы оператора за счет интегрирования на рабочем месте органов управления;

- улучшение ремонтопригодности за счет автоматического диагностирования и тестирования оборудования средствами контроллера и компьютера.

В состав установки «ВИП НК ПМ» входят следующие основные узлы:

- плавильная камера;

- шлюзовая камера;

- загрузочное устройство;

- механизмы вертикального и горизонтального перемещения керамических форм;

- откатной блок;

- печь подогрева форм;

- жидкометаллический кристаллизатор;

- кристаллизационные экраны;

- вакуумная система;

- система управления;

- система водяного охлаждения.

Конструкция установки и её механизмы обеспечивает простоту обслуживания и свободный доступ к основным узловым элементам, таким как ППФ, индуктор и т.д.

В крышке и корпусе рабочей камеры предусмотрены технологические окна для визуального наблюдения за плавкой-заливкой металла и перемещением форм в процессе кристаллизации.

В нижней части плавильной камеры установлены две видеокамеры для визуального наблюдения за положением экранов (плотность их прилегания к формам) при загрузке форм в ППФ и процессе кристаллизации. Изображение с видеокамер выводится на монитор центрального пульта управления.

Механизм вертикального перемещения осуществляет подачу блока форм из зоны нагрева в зону кристаллизации по управляющей программе с программируемой скоростью и включает шариковую винтовую пару, редуктор, двигатель, сервопривод компании Mistubishi Electric и фотодатчик обратной связи по положению. Диапазон регулирования скорости составляет до 250 мм/мин, минимальный шаг изменения скорости перемещения форм - 0,1 мм/мин.

Механизм горизонтального перемещения форм выполнен в виде телескопической системы с цилиндрической формой каретки.

Особенностью установки «ВИП НК ПМ» является возможность реализации процесса кристаллизации отливок по двум схемам:

- с жидкометаллическим охладителем;

- при помощи кристаллизационных экранов, без жидкометаллического охладителя.

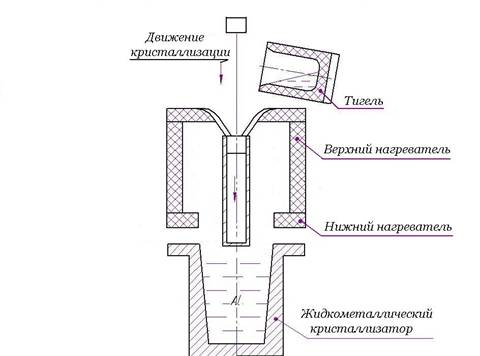

Схема получения отливок с монокристаллической структурой с жидкометаллическим кристаллизатором приведена на рисунке. В этом случае два боковых нагревателя образуют верхнюю зону нагрева и один нагреватель нижнюю. В печи установлено шесть термопар типа ВР: по три с каждой стороны в один ряд по высоте.

|

Схема получения отливок с монокристаллической структурой с жидкометаллическим кристаллизатором |

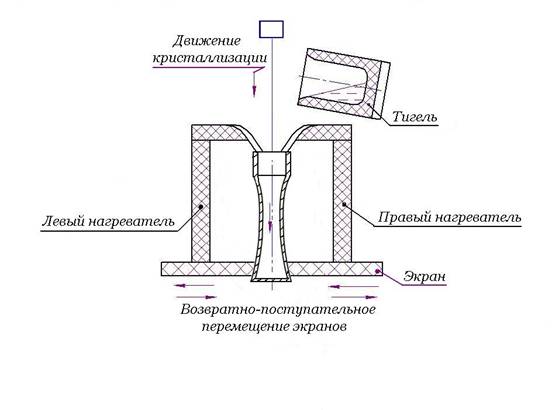

Схема кристаллизации отливок с помощью кристаллизационных экранов обеспечивает получение отливок с направленной структурой за счет плотного прилегания подвижных графитовых экранов с гибким материалом на рабочем торце по поперечному сечению форм.

Теплозащитный экран обеспечивает перекрытие теплового потока ППФ при перемещении форм в нижнее пространство плавильной камеры. Перемещение каждого экрана в горизонтальной плоскости по оси X составляет не менее 50 мм. Перемещение экранов осуществляется как по программе путем кратковременного возвратно-поступательного движения, так и в ручном режиме.

Экраны плотно прилегают к форме в течение всего цикла кристаллизации и повторяют наружный контур форм. Электромеханические элементы привода экранов надёжно защищены от теплового воздействия со стороны ППФ. В конструкции механизма привода экранов предусмотрен блок конечных выключателей для безопасности работы.

|

Схема кристаллизации отливок с помощью кристаллизационных экранов |

Качество образующейся при кристаллизации литой структуры во многом определяется скоростью кристаллизации и температурным градиентом в зоне кристаллизации. Скорость кристаллизации в свою очередь определяется температурным градиентом: при большом градиенте значительное количество тепла должно быть отведено через фронт кристаллизации и, следовательно, скорость кристаллизации должна быть малой; при малом температурном градиенте скорость кристаллизации скорость должна быть больше.

Вакуумная система обеспечивает на холодной, сухой, пустой печи давление равное 2х10-4 мм рт.ст., остаточное давление на снаряжённой печи в рабочем цикле от 1х10-3 мм рт.ст. до 2х10-4 мм рт.ст. Натекание в общим объёме печи составляет не более 5-7 л мкм рт.ст./с.

Вакуумная система установки состоит из двух линий: форвакуумной и бустерной откачки. В состав бустерной линии входят насос 2НВБМ-250 и механический насос КТ-300 компании KINNEY.

Форвакуумный режим реализован на базе насоса Рутса «КМВД-720» и механического насоса 2НВЗ-80Т.

На установке организовано двухконтурное охлаждение с разделением первичного контура на охлаждение корпуса печи, индуктора. Охлаждающая жидкость первичного контура – вода плюс антикоррозионные и смягчающие воду добавки.

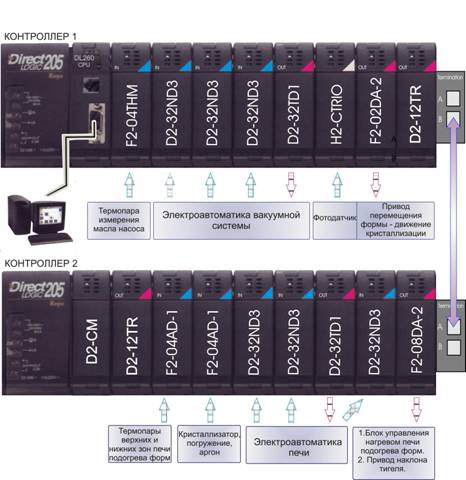

Система управления (СУ) установки «ВИП НК ПМ» построена на базе промышленного компьютера (верхний уровень) и программируемого логического контроллера (ПЛК) Direct Logic (нижний уровень).

Нижний уровень СУ «ВИП НК ПМ», построенный на базе двух каркасов D2-09B, обеспечивает проведение в автоматическом режиме следующих операций:

- перемещение теплоизолирующих экранов;

- нагрев форм в ППФ с заданной скоростью и в заданном интервале температур;

- кристаллизация отливок (перемещение форм из ППФ).

Выход на рабочую температуру является регулируемым. Нагрев до рабочей температуры реализован программно, а поддержание температуры на участке «полочка» осуществляется ПИД-регулятором.

Для реализации технологической задачи (управление нагревом ППФ) и геометрической задачи (движение кристаллизации) используются следующие модули ПЛК:

- «H2-CTRIO» (обработка информации от фотодатчика);

- «F2-02DА-2» (аналоговые сигналы для управления электрическим приводом механизма перемещения);

- «F2-08DА-2» (вывод аналоговых сигналов для фазового управления нагревом в зонах ППФ);

- D2-32ND3 (входные дискретные сигналы);

- D2-12TR (управление электрической автоматикой).

|

Структурная схема системы управления установки «ВИП НК ПМ» |

Конструктивно СУ включает:

-шкаф управления с промышленным контроллером;

-один центральный пульт управления с индустриальным компьютером с 15 дюймовым монитором;

- пульты дистанционного управления.

Контрольно-измерительная аппаратура обеспечивает контроль температур в ППФ, температуры ванны кристаллизатора, температуру расплава, величину разряжения в плавильной камере, электрических параметров, движения форм при кристаллизации.

СУ обеспечивает работу в следующих режимах:

-наладочном, обеспечивающим управление механизмами установки от переключателей пульта оператора

-ручном, дополняющим наладочный режим с программными блокировками;

-автоматизированном, осуществляющим рабочий цикл при условии ввода оператором исходных данных (марка сплава, шифр отливки, номер плавки, режимы нагрева форм, кристаллизации и т.д.).

Предусмотрена возможность перехода из автоматического режима в ручной (для внесения поправок и корректировок) в процессе технологического цикла работы установки.

Автоматизированное рабочее место оператора реализовано на базе промышленного компьютера, программное обеспечение которого обеспечивает:

-отображение мнемосхемы установки;

- автоматическое формирование базы данных;

- контроль состояния узлов и механизмов установки;

- диагностику отказов.

СУ имеет световую и звуковую сигнализации об отклонениях технологического процесса и неисправности установки:

-нарушения в системе охлаждения;

-обрыв термопары;

-нарушение допустимого диапазона температур;

-нарушение временных параметров процесса.