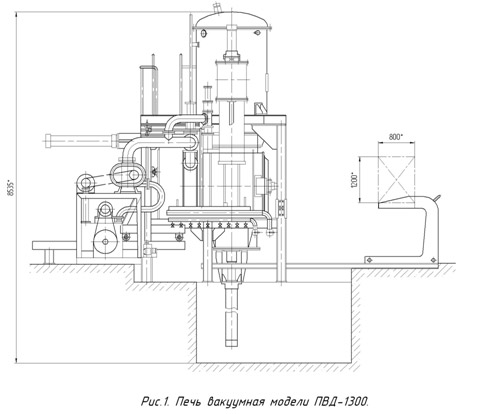

Вакуумная высокотемпературная установка «ПВД-1300»

Вакуумная печь «ПВД-1300» предназначена для гомогенизации деталей и дисков из жаропрочных сплавов, закалки, отпуска и отжига после термообработки. Работа печи заключается в нагреве обрабатываемого изделия в вакууме до определенной температуры, выдержке при этой температуре, перемещении изделия в нижнюю камеру и охлаждение его в среде инертного газа.

Конструктивно печь выполнена в виде двух вакуумных камер: нагрева и охлаждения, разделенных затвором. В состав печи входят: камера нагрева с нагревателями и теплоизоляцией из углеродных материалов; камера охлаждения с теплообменником и охлаждающим вентилятором; пневматический технологический затвор, разделяющий камеры; устройство для подъёма и опускания садки; узел для перемещения садки; тележка для перемещения теплообменника; вакуумная и пневматическая системы; система водяного охлаждения; система подачи инертного газа; система управления.

|

Корпус камеры нагрева представляет собой вакуумную камеру размером 1650 х 2550 мм (диаметр х высота) с водоохлаждаемой рубашкой. В качестве нагревателей применяются графитовые полые стержни в количестве 36 штук. В камере нагрева установлена жёсткая теплоизоляция-футеровка из углеродного композиционного материала УТМ или материала «калькарб».

Корпус камеры охлаждения выполнен в виде параллепипеда размером 1600 х 2500 х 1700 мм (ширина х длина х высота). Камера оснащена вентилятором, теплообменником, системой экранов, направляющих поток газа, люком для загрузки и выгрузки садки. Между камерой нагрева и камерой охлаждения установлен герметичный теплоизолированный затвор.

Садка перемещается из камеры охлаждения в камеру нагрева и обратно устройством для подъема-спуска, приводимым в движение пневматическим приводом.

Загрузка садки в камеру осуществляется при помощи устройства для перемещения садки, включающего рельсовый путь и тележку с механическим грузоподъемным механизмом.

Система водяного охлаждения обеспечивает подачу и слив воды, необходимой для охлаждения рубашек камеры нагрева и трубопроводов камеры охлаждения, а также для охлаждения систем вакуумных насосов в процессе проведения режима термической обработки и блока тиристоров в силовом шкафу.

Система водяного охлаждения подключается к цеховой системе водоснабжения. Контроль наличия воды по каналам осуществляется блоками контроля воды (БКВ-6) в комплекте с датчиками контроля воды (ДКВ-2), контролирующими проток воды на выходе. При отсутствии воды на сливе выдается аварийный сигнал.

Система газовой очистки предназначена для подачи охлаждающего газа-аргона высокой чистоты в камеру нагрева и в камеру охлаждения. Состоит из газа-очистителя, ресивера, шкафа расходомеров и трубопроводной арматуры.

Вакуумная система обеспечивает получение вакуума в камерах нагрева и охлаждения. Система состоит из линии форвакуумной откачки и линии создания высокого вакуума. Форвакуумный режим реализован на базе станции «СВ-1630» фирмы KINNEY, состоящих из насоса Рутса «КМВД-1600С» и механического насоса «КТ-300». Линия высоковакуумной откачки реализована на базе диффузионного насоса «НД-500» и механического насоса «КТ-150». На вакуумной системе все клапаны выполнены с пневматическим приводом.

Система управления (СУ) построена на базе современной компьютерной технологии и интегрирует весь поток информации: организация интерфейса с оператором-технологом (терминальная задача); последовательно-параллельное управление механизмами вакуумной системы (логическая задача); программное управление процессом нагрева (технологическая задача); идентификация состояния технологической системы (диагностическая задача); документирование технологического процесса (архивная задача); диспетчеризация приведенных выше задач (системная задача).

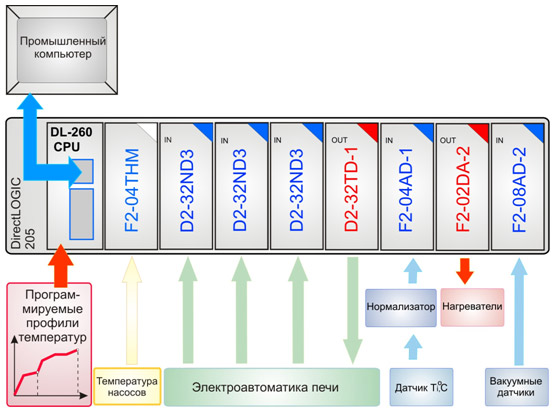

Управление работой системы на нижнем уровне производится от сертифицированного контроллера типа PLC Direct Logic DL-205, на верхнем уровне - компьютера промышленного исполнения с сенсорным экраном.

Нижний уровень СУ «ПВД-1300» построен на базе одного каркаса D2-09B. Процессорный модуль D2-260 обеспечивает логические и технологические функции управления.

Аппаратные средства СУ позволяют реализовать закон автоматического управления практически любой сложности: ПИД, ПИД с элементами нечёткого регулирования, алгоритмы адаптивного управления.

Контроллер включает следующие модули:

- D2-260 (центральный процессор);

- F2-04 THM (принимает сигналы от термопар насосов);

- D2-32ND3 (принимает дискретные сигналы датчиков, выключателей);

- D2-32TD1 (управление электрической автоматикой).

- F2-04 AD-1 (сигнал от нормализатора термопар камеры нагрева);

- F2-02DA-2 (аналоговый сигнал управления нагревом, 0 … 10 В);

- F2-08АD-2 (аналоговые сигналы от вакуумных датчиков).

Контроллер принимает сигналы от термопар, измеряющих температуру в камере нагрева. Каждый сигнал подвергается стандартной математической обработке: контроль на достоверность, масштабирование, выбраковка ложных измерений. Регулятор для управления нагревом реализован на базе магнитного усилителя, который получает сигналы от модуля F2-02DA-2 контроллера.

Прикладные программы контроллера разработаны средствами языка RLLPLUS на базе стандарта Международной Электрической Комиссии (МЭК) IEC 1131-4 с широким использованием графических средств программного пакета DirectSOFT под Windows 95/98/NT/2000.

|

Структурная схема системы управления установки |

СУ обеспечивает работу печи в следующих режимах:

- «Ручное управление»;

- «Программирование»;

- «Автоматизированный».

В режиме «Ручное управление» обеспечивается управление подсистемами установки (вакуумной, нагрева) с пульта управления для доведения цикла термической обработки в случае сбоя автоматизированного режима.

В режиме «Программирование» можно ввести значения технологических параметров, обеспечивающих процесс термической обработки: программу термообработки (количество участков, температура, скорость нагрева и время обработки), допустимый диапазон рабочего вакуума.

В режиме «Автоматизированный» обеспечена реализация макрокоманд процесса термической обработки.

Пульт управления установки:

- реализован на базе компьютера промышленного исполнения с сенсорным экраном;

- территориально располагается вблизи печи и иметь в своем составе мнемосхему, отображающую состояние вакуумной системы и системы нагрева.

На пульте управления индицируются в цифровом виде основные параметры процесса вакуумной термической обработки:

- давление в камере;

- давление в вакуумных насосах;

- температура в камере нагрева.

Промышленный компьютер предоставляет весь необходимый для работы сервис:

- многооконный эргономичный интерфейс пользователя с цветной объемной графикой;

- эффективная системная поддержка всех прикладных процессов, использование современных программных продуктов, разработанных для операционной среды Windows 2000;

- запись отчета о ходе технологического процесса; файл отчета может быть вызван на монитор для визуального анализа или на печать в цифровом и графическом виде.

Система управления имеет возможность записи и хранения всех параметров технологического процесса с возможностью вывода на принтер:

- текущее время;

- температура;

- давление в камерах.

Для обеспечения безопасной работы установки и обслуживающего персонала, предотвращения неправильных действий оператора выполнены необходимые блокировки по вакууму и охлаждению. Обеспечена защита от несанкционированного доступа к параметрам настройки и программе технологического процесс.

Система управления обеспечивает ввод-вывод паспортных данных на проведение технологического процесса, номер и шифр изделия, дату и время проведения термической обработки, автоматическую регистрацию режимов термической обработки и пайки с архивацией параметров, а также регистрацию и просмотр технологических параметров процесса в графическом виде и визуальный контроль.

Период сохранения технологических параметров технологического процесса составляет не менее 1 раза в 5 минут. Количество управляющих программ – не менее 50. Обеспечена возможность управления несколькими печами с одного компьютера.

Основные технические данные «ПВД-1300»

Рабочие размеры камеры нагрева, мм

cечение – 800 х 800,

высота – 1200

Температура нагрева:

- нагрев сопротивлением графитовым нагревателем

- рабочая температура, ºС – 1250;

- максимальная температура нагрева, ºС – 1300.

Вакуум при проведении процесса термической обработки и пайки:

- минимальное остаточное давление - 1.10-5 тор (при холодном состоянии);

- рабочий вакуум – от 10-4 до 10-5 тор;

- рабочий вакуум с газоносителем от 10-2 до 500 тор.

Скорость охлаждения – 40 – 80 ºС/мин

Напуск инертного газа в камеру охлаждения – 400 … 600 мм рт.ст.