Вакуумная дуговая печь «ВДП-12,5Р» для получения слитков из сплавов-композитов типа Cu-Nb, Cu-V

Вакуумная дуговая печь «ВДП-12,5Р» для производства высокопрочных высокоэлектропроводных Cu-Nb проводов круглого и прямоугольного поперечных сечений в широком диапазоне размеров (диаметром от 0,05 до 4 х 6 мм) с регулируемым сочетанием прочностных и электропроводящих свойств (от уровня прочности 800-900 МПа при электропроводности 80-85% от электропроводности высокочистой меди до 1100-1500 МПа при электропроводности 50-70% от электропроводности меди).

«ВДП-12,5Р» обеспечивает получение слитков из сплавов-композитов типа Cu-Nb, Cu-V и других методом сплавления расходуемого электрода электрической дугой в глуходонный кристаллизатор (габаритные размеры расходуемого электрода - диаметр описанной окружности – до 200 мм, высота – до 1700 мм, сила тока дуги - 12.5 кА).

Печь представляет собой вакуумную камеру, к нижнему фланцу которой поочередно присоединяется кристаллизатор. На токоподводящем штоке смонтирован электрододержатель с расходуемым электродом.

«ВДП-12,5Р» состоит из следующих основных механических узлов:

- камера плавильная;

- кристаллизаторы № 1 и № 2;

- механизм перемещения кристаллизаторов;

- механизм перемещения электрода, включающий электромеханический привод для точного перемещения электрода и поддержания длины дуги;

- узел крепления электрода;

- вакуумная система;

- электрическое оборудование;

- пневматическая система;

- цветная телевизионная система;

- компьютерная система контроля и управления, обеспечивающая автоматическое ведение процесса, визуализацию и сбор (архивацию) технологических параметров.

Плавильная водоохлаждаемая камера цилиндрической формы имеет верхний фланец, на который устанавливается крышка с вакуумным уплотнением и двумя гляделками. Нижний фланец камеры предназначен для стыковки с кристаллизатором. Кроме того, на камере размещаются опорные фланцы для токовых медных башмаков, обеспечивающих токопередачи камеры непосредственно через фланец к кристаллизатору. Камера оснащена дверью для обслуживания внутреннего пространства. Камера устанавливается на опору, расположенную на 2-м этаже эстакады.

Верхняя крышка выполнена сварной с возможностью циркуляции охлаждающей воды. В корпусе крышки приварены два патрубка для установки гляделок, предназначенных для визуального наблюдения за ходом плавки. Над гляделками монтируются два оптических наблюдательных прибора.

В верхней части крышки имеется центральное отверстие для установки уплотнения. Уплотнение герметизирует плавильное пространство при перемещении штока с расходуемым электродом. Уплотнение штока с помощью уплотнительных резиновых колец, чередующихся с нажимными стальными.

Схема печи «ВДП-12,5Р» предусматривает поочередное отделение от печи кристаллизаторов вместе со слитком и горизонтальное перемещение их в зону обслуживания цеховым краном. Два сменных кристаллизатора работают поочередно.

Механизм перемещения кристаллизатора предназначен для установки кристаллизатора, перемещения кристаллизатора под камеру, подъема-опускания кристаллизатора при стыковке с вакуумной камерой. Конструктивно механизм состоит из тележки с приводом для перемещения и домкрата подъема-опускания. Тележка представляет собой сварную конструкцию, которая имеет колеса, привод с двигателем.

Кристаллизатор предназначен для установки в нем изложницы с расходуемым электродом на поддоне и выплавки в нем слитков.

Все кристаллизаторы имеют один корпус, предназначенный для установки в нем сменной изложницы с поддоном и крепления на нем соленоида. Изложница вместе с корпусом образуют водонаправляющую рубашку, по которой циркулирует охлаждающая вода. Снаружи на кожухе расположен соленоид, создающий магнитное поле для стабилизации горения дуги, вращение ванны жидкого металла.

Соленоид состоит из 16 катушек. Катушки соединяются последовательно и рассчитаны на ток до 20 А и напряжение до 230 В. Изложница и поддон соединены герметично и конструктивно выполнены таким образом, что извлекаются из корпуса вместе со слитком и соединенными устанавливаются в корпус.

Механизм перемещения электрода для обеспечения соосности с кристаллизатором выполнен на базе штока и двух симметрично расположенных шариковинтовых пар. Механизм обеспечивает расширенный диапазон скорости перемещения электрода: регулируемую рабочую скорость и маршевую скорость для быстрого отвода в случае возникновения короткого замыкания. Точность позиционирования - ±0,1 мм. Перемещение электрода выполняется от электромеханического сервопривода компании Mistubishi Electric, обеспечивающего бесступенчатое регулирование скорости и высокую точность поддержания длины дуги. На приводном валу редуктора с противоположной стороны установлен датчик типа ЛИР, предназначенный для измерения величины перемещения штока с электродом.

Вакуумная система включает две линии: форвакуумной откачки и основную (бустерную). Линия форвакуумной откачки состоит из одного насоса АВЗ-125Д; линия основной откачки - из насосов 2НВБМ-400 и механического АВЗ-125Д.

Система водяного охлаждения обеспечивает охлаждение следующих составных частей печи: кристаллизатора, камеры вакуумной, штока, крышки верхней, системы вакуумной, источника питания.

Система водяного охлаждения может подключаться к аварийной. Аварийная вода требуется только для контура кристаллизатора и штока. Для подключения аварийной охлаждающей воды устанавливаются фланец, обратный клапан и вентиль заказчиком. Для охлаждения источника питания используется автономный коллектор.

При работе установки предусмотрен контроль и измерение следующих параметров воды:

- давление перед фильтром воды;

- давление после фильтра воды;

- проток охлаждающей воды на всех линиях;

- температура охлаждающей воды на всех линиях;

- расход и температура охлаждающей воды в линиях охлаждения кристаллизатора.

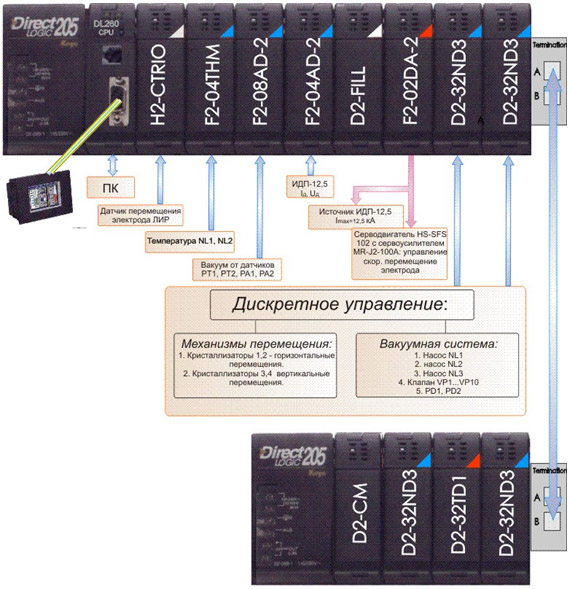

Система управления (СУ) установки «ВДП-12,5Р» построена по структуре PC-PLC и включает персональный компьютер (верхний уровень), программируемый логический контроллер (нижний уровень). Управление работой системы на нижнем уровне осуществляется от логического программируемого контроллера DL-205 компании PLC Direct by Koyo Inc.

Функции управления распределены между сетью контроллеров и промышленным компьютером. Контроллер DL-205 обеспечивает управление источником питания типа «ИДП-12,5», механизмами позиционирования электрода. С помощью контроллера также организуется работа установки в следующих режимах:

- ручном, дополняющим наладочный режим советчиком оператора-технолога, блокирующим некорректные действия оператора;

- автоматическом, осуществляющим рабочий цикл плавки.

Контроллер выполняет функции управления технологическим процессом, компьютер выполняет только терминальную задачу управления – визуализация состояния элементов печи, хранение файлов истории технологического процесса, событий и ошибок.

СУ установки выполняет следующие функции:

- управление работой вакуумной системы в автоматическом, ручном и наладочном режимах;

- поддержание с высокой точностью основных параметров процесса вакуумной дуговой плавки: напряжение на дуге, ток дуги, скорость вертикального перемещения электрода;

- автоматическое измерение натекания рабочей камеры;

- возможность регистрации параметров процесса плавки и архивирования результатов.

Промышленный компьютер выполняет терминальную задачу управления – ввод, редактирование, запись программ вакуумной плавки, визуализация состояния элементов технологического оборудования, хранение файлов истории технологического процесса, диагностики и ошибок.

|

Структурная схема системы управления установки «ВДП-12,5Р» |

Для визуального наблюдения за состоянием механизмов вакуумной системы и значениями контролируемых параметров используются мнемосхема установки, на которой отображается динамика процесса плавки. Использование цветных объёмных изображений элементов мнемосхемы (насосы, клапаны, затворы, датчики), максимально приближённых к виду реальных конструкций, значительно облегчает работу оператора.

Интерфейс оператора содержит базовое окно с изображением клавиатуры вспомогательных экранов и мнемосхемы установки, включающей системы вакуумирования, плавки и охлаждения. Цвет элемента технологической системы показывает его состояние: красный – затвор закрыт, насос выключен; зелёный – затвор открыт, насос включён, жёлтый – неопределённое положение механизма.

В процессе работы установки система управления создает архивный файл параметров технологического процесса, файл событий и файл ошибок.

В файл событий производится запись сообщений о включении-выключении различных устройств, изменение вакуума на степень и др.

При возникновении ошибки на экране компьютера появляется окно, в котором отображается описание ошибки и рекомендации оператору по её устранению, а также производится соответствующая запись в файл ошибок.

Программное обеспечение фиксирует и архивирует время наработки всех узлов и механизмов печи с возможностью автоматического оповещения о соблюдении графика планово-предупредительных ремонтов.

Программное обеспечение верхнего уровня СУ обеспечивает: обработку информации технологических параметров и состояния элементов технологической системы; регистрацию и хранение параметров технологического процесса с привязкой к реальному времени; формирование архивного и аварийного файлов, файла событий; конвертирование сформированной базы данных в формат таблицы Excel; вывод на принтер паспорта на проведенный процесс плавки.

Источник питания «ИПД-12500» обеспечивает питание постоянным током дуги для плавки жаропрочных и нержавеющих сталей, титановых сплавов и других тугоплавких и химически активных металлов и сплавов. Источник выполнен по схеме тиристорного выпрямителя с водяным охлаждением. Силовая часть источника выполнена на базе трансформатора с водяным охлаждением, что позволило обеспечить компактность, снижение габаритов и массы.

В состав источника «ИПД-12500» входят:

- силовой трёхфазный понижающий трансформатор с водяным охлаждением;

- реактор для сглаживания пульсаций тиристорного регулятора, реактор имеет броневой сердечник с зазором и водоохлаждаемую обмотку;

- тиристорный регулятор для регулирования первичного напряжения силового трансформатора;

- диодный выпрямитель для преобразования переменного тока в постоянный;

- автоматический выключатель на 2500А для подключения питающей сети 380В, для оперативных коммутаций и для защиты при перегрузках;

- электронный блок управления, предназначенный для управления тиристорным регулятором.