Методы оптимального управления технологическими процессами

Числа не управляют миром, но показывают,

как управляется мир.

И. В. Гёте

Разработка новых подходов оптимального управления технологическими процессами термического отжига в вакууме, вакуумного литья, электроннолучевой сварки является актуальной задачей. Это обусловлено развитием современных компьютерных систем управления, как правило, построенных на базе сетевых программируемых логических контроллеров и персональных компьютеров. При этом компьютер, обладая наиболее мощными вычислительными ресурсами, применяется для решения математически несложных задач: визуализации состояния элементов технологической системы, документирования параметров технологического процесса, и программирования управляющей программы. Тем самым уникальный инструмент для интеллектуальной обработки информации, численных методов решения системы уравнений в обыкновенных и частных производных остаётся невостребованным.

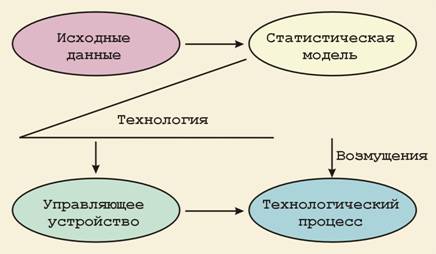

Традиционный подход к управлению технологическими процессами термического отжига, вакуумного литья, сварки включает следующие этапы: расчёт режимов обработки на базе вероятностных моделей, формирование управляющей программы, синтез регуляторов по управляемым параметрам.

|

Традиционный подход к управлению ТП |

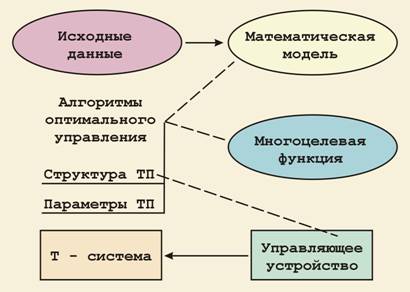

Априорный подход базируется на построении математической модели технологического процесса, определении целевой функции и метода оптимизации.

Целью оптимального управления является нахождение наилучшего варианта из множества возможных альтернатив с позиции многоцелевой функции. Определяющую роль в методологии оптимального управления играет математическая модель, представляющая собой множество соотношений между переменными, ограничениями и целевой функцией.

Последовательность решения поставленной задачи включает следующие операции:

- формулировка задачи оптимального управления;

- разработка априорной математической модели;

- подготовка управляющей программы;

- уточнение решения.

|

Априорный метод оптимизации |

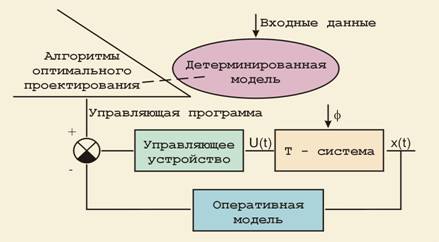

Существующие априорные детерминированные математические модели не учитывают вероятностной природы технологических процессов. Поэтому точность априорной модели обычно недостаточна, и при решении задачи оптимизации вероятностных технологических процессов целесообразно выделить априорный и оперативный метод оптимизации.

Оперативный метод оптимизации, базирующийся на обработке информации в реальном масштабе времени, позволяет существенно повысить качество управления. Математическая модель позволяет корректировать технологию, адаптировать её к реальному процессу, адекватно реагировать на возмущающие воздействия. Для таких систем свойственны: неполный детерминизм, логичность действия, прогнозирование.

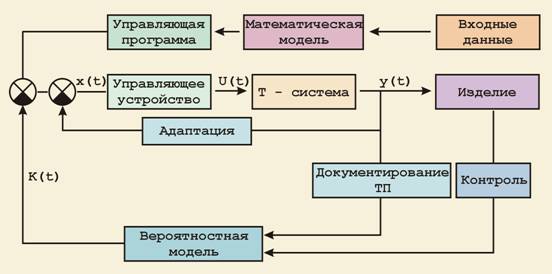

Таким образом, для данного подхода можно выделить две составляющие управления: априорная технологическая программа и математическая модель в реальном масштабе времени для корректировки управляющей программы. Общий принцип управления можно представить в виде следующей структурной схемы.

|

Оперативный метод оптимизации |

Дальнейшим развитием является метод управления технологическим процессом с обучением, смысл которой заключается в автоматической обработке результатов технологических процессов, их анализе и формировании вероятностных моделей.

|

Метод оптимизации с обучением |

В качестве примера метода оптимизации с обучением можно привести операцию вакуумного отжига изделий с целью получения оптимальной структуры металла, снятия остаточных напряжений после термообработки, сохранение заданной формы изделий. Определяющим моментом при расчёте режима вакуумного отжига является снижение концентрации водорода до величины, при которой отсутствуют явления водородной хрупкости.

Величина равновесного давления Рр над металлом при небольших концентрациях водорода описывается уравнением Бореллиуса:

где ψ – коэффициент, зависящий от энтропии; ∆Н – теплота растворения водорода в металле, R – универсальная газовая постоянная; Т- температура; С- концентрация газа в металле.

Давление, обеспечиваемое вакуумной установкой «ПВ-850», можно принять за равновесное давление водорода в уравнении Бореллиуса. Параметры ψ и ∆Н определяются по экспериментальным данным. Зная значения концентрации газа в металле С, можно определить температуру вакуумного отжига.

Время снижения содержания водорода от исходной С0 до конечной концентрации на половине толщины можно приближённо оценить по уравнениям:

для цилиндра

для плиты или листа

где r – радиус цилиндра; h – толщина плиты (листа); D – коэффициент диффузии водорода в металле; Ср – равновесная концентрация водорода в соответствии с уравнением Бореллиуса.

Таким образом, формируются необходимые параметры программы нагрева: скорость нагрева, температура отжига и время выдержки. По результатам анализа структуры металла после технологического процесса уточняются коэффициенты для расчёта оптимальных параметров программы нагрева, т.е. проводится процедура обучения с корректировкой коэффициентов Скорость нагрева и охлаждения определяется из недопустимости коробления конструкции.

|

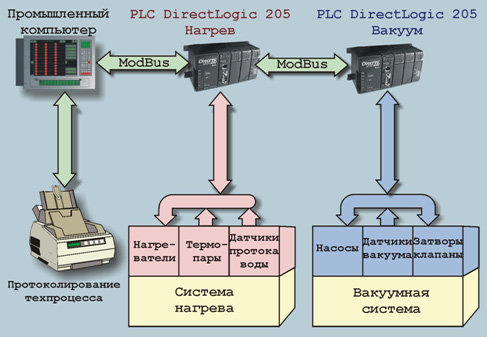

Структурная схема системы управления «УВН-1500М» |

Для реализации операции вакуумного отжига крупногабаритных сварных конструкций разработана вакуумная печь «УВН-1500М».

СУ установки «УВН-1500М» построена на базе промышленного компьютера с сенсорным экраном AMB-655T компании ASTECH (верхний уровень) и сети промышленных контроллеров класса ПЛК Direct Logic DL-205 компании Koyo (нижний уровень). Обмен между контроллерами Direct logic семейства DL-205 осуществляется по протоколу DirectNET через нижний порт процессорного модуля D2-250.

Система управления «УВН-1500М» является иерархической по информационной модели, функциям управления и архитектуре программного обеспечения. Организация связей и распределение задач между сетевыми ПЛК выполнены по территориальному и функциональному признакам. Такая архитектура СУ позволяет легко адаптировать систему под технологические системы любой сложности.

Программное обеспечение ПЛК обеспечивает многоконтурное регулирование температуры с любым количеством участков управляющей программы, расширенный диапазон изменения скорости нагрева и охлаждения от 25 до 200 градусов в час, адаптивное управление нарастанием температуры с организацией обратной связи по давлению – остановка нагрева до набора рабочего вакуума. Алгоритм автоматического поддержания вакуума сокращает время технологического процесса и оптимизирует его.