Автоматизация процесса вакуумной индукционной плавки (на примере установки «УППФ У»)

Вакуумная установка «УППФ У» предназначена для литья изделий с равноосной структурой из жаропрочных сталей и сплавов по выплавляемым моделям.

К основным задачам разработки «УППФ У», определяющим необходимость создания вакуумной литейной установки нового уровня, относится:

- повышение производительности, удобства технического обслуживания, требований безопасности, качества выплавляемого металла, надёжности;

- сокращение влияния человеческого фактора;

- введение компьютерного контроля и диагностики работы установки;

- обеспечение электронного документооборота;

- снижение операционных затрат (расход электрической энергии, воды, воздуха на 1 кг жидкого металла).

Установка «УППФ-У» представляет собой конструкцию, включающую несколько функциональных блоков: плавильная камера с узлами плавления и заливки; загрузочная камера, печь нагрева форм, технологический затвор, обеспечивающий загрузку и выгрузку заливаемых форм без разгерметизации камеры плавильной; загрузочное устройство, обеспечивающее загрузку шихты в тигель и измерение температуры расплава; вакуумная система, обеспечивающая разряжение в установке до 0,665х10-1 Па в процессе плавки и заливки металла; система подачи инертного газа, обеспечивающая проведение высокотемпературной обработки расплава (ВТОР-процесс); автоматизированная система управления технологическим процессом; система охлаждения.

Установка оснащена двумя индукционными печами с концентраторами магнитного поля. Емкость набивных или сменных керамических тиглей по стали составляет 10-17 кг и 17-25 кг. Питание индуктора через коаксиальный токовый подвод, согласующий трансформатор, конденсаторную батарею осуществляется от тиристорного преобразователя частоты «ТПЧТ-250». Благодаря использованию концентраторов магнитного поля снижены потери мощности и паразитный нагрев поворотного кронштейна.

Механизм поворота индукционной печи обеспечивает заливку жидкого металла из тигля в нагретые формы. Реверсивный механизм поворота тигля с плавной регулировкой скорости реализован на базе асинхронного двигателя с частотным регулированием, мотор-редуктора, фотодатчика обратной связи по положению. Механизм обеспечивает программируемый закон заливки металла в формы, контроль и регистрацию фактической скорости заливки.

В зависимости от исполнения установка оснащается радиационным пирометром «ТЭРА-50» или двухволновым пирометром фирмы «Микрон» модели M77S 0750-2000CRL1 с защитным водоохлаждаемым корпусом, что обеспечивает непрерывный контроль температуры расплавленного металла в тигле и позволяет формализовать операцию плавки металл.

«УППФ У» оснащается тремя различным печами подогрева форм, предназначенными для нагрева, подаваемых под заливку прокалочных форм. Для придание новых технологических возможностей, повышения управляемости печь нагрева форм выполнена двухзонной с максимальной температурой 1100 ºС.

Вакуумная система, обеспечивающая требуемый технологическим процессом вакуум не ниже 110-3 мм рт.ст, состоит из двух из двух откачных станций: форвакуумной «СН-5 и высоковакуумной «СВ-5». В состав станции «СН-5» входят двухроторный насос ДВН-500 (насос Рутса) и механический насос АВЗ-125. Станция «СВ-5 включает механический насос АВЗ-63 и бустерный насос «2НВБМ-400». Пневматические клапаны обеспечивают безопасную работу при аварийных ситуациях.

Применение согласующего высокочастотного трансформатора ТС250/2,4 между источником «ТПЧТ-250» и индуктором позволило, улучшить запуск источника «ТПЧТ-250», сократить габариты, значительно улучшить энергетические показатели установки.

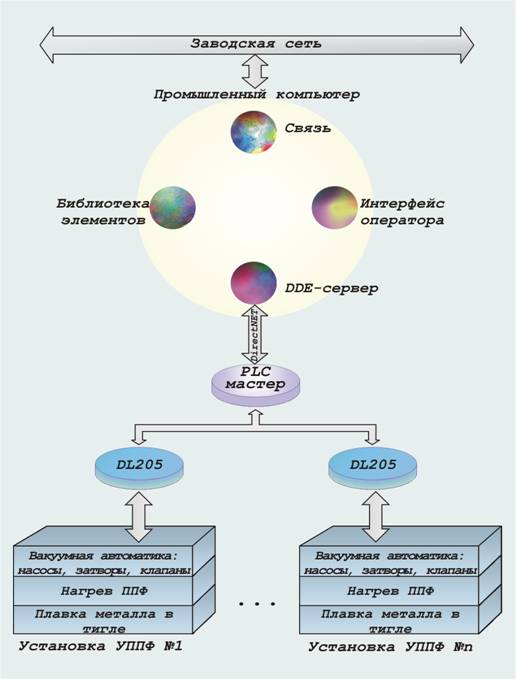

Система управления «УППФ У», построенная по структуре PC-PLC, включает логический программируемый контроллер семейства DL-205 компании PCL Direct by Koyo Inc (нижний уровень управления) и промышленный (верхний уровень управления).

Основная составляющая электрического шкафа системы управления – контроллер DirectLogic 205 - имеет выход в локальную сеть участка и цеха. Операционная система процессора DL250 имеет встроенный журнал диагностики, поддерживает сети с протоколами K-sequence, DirectNETTM master/slave, MODBUS RTU master/slave.

Сигналы ручного управления реализованы через контроллер DL-205. Надёжность канала не уступает применяемой ранее релейной схеме управления, при этом контроллер отслеживает ручные воздействия, учитывая их при автоматизированном управлении и диагностике, исправляя ошибки оператора.

Контрольно-измерительная аппаратура системы управления обеспечивает контроль температуры, давления, электрических параметров, текущее время, скорость заливки металла или время поворота тигля с вертикального положения на 90° в сторону слива металла, натекание в объём полной печи на холодном тигле, в объём плавильной камеры после плавления металла, в объём плавильной и форвакуумной камер перед разливкой металла (точность измерения ±0,1 л мкм/с).

Для оперативной индикации основных параметров технологического процесса литья применяется монитор промышленного компьютера индицируются основные параметры процесса плавки:

- температура заливаемого металла;

- давление в камере при заливке;

- текущее время;

- время выдержки залитой формы в вакууме;

- скорость заливки металла;

- натекание в объём печи;

- время от установки формы в форвакуумную печь до заливки.

Разработка аппаратной части системы управления выполнена в среде объектно-ориентированной 32-разряной САПР «CADdy++ Электротехника», поддерживающей технологии COM и ActiveX.

Евромонтаж электрических шкафов управления обеспечивает:

- отсутствие панелей;

- расположение элементов электрической автоматики на DIN-рейках, закреплённых на раме;

- размещение электрической разводки в пластиковых коробах, что позволило отказаться от трудоёмких в производстве жгутов;

- свободный доступ к аппаратам;

- возможность оперативного монтажа и демонтажа элементов в процессе эксплуатации.

Прикладная программа контроллера DL-205 организует работу установки в нескольких режимах:

- наладочном, обеспечивающим управление механизмами установки от переключателей пульта оператора (обычно используется при пуско-наладочных и ремонтно-профилактических работах);

- ручном, дополняющим наладочный режим советчиком оператора-технолога, блокирующим некорректные действия оператора;

- автоматизированном, осуществляющим рабочий цикл вакуумного литья при условии ввода оператором паспортных данных на выплавляемые лопатки: марки материала, номера плавки, индивидуального номера лопатки;

- самообучения, позволяющим записывать и воспроизводить действия опытного оператора.

|

Структурная схема системы управления участком вакуумного литья на базе установок типа "УППФ-У" |

Система управления имеет световую и звуковую сигнализации об отклонениях технологического процесса и неисправности установки:

- нарушение в системе охлаждения;

- обрыв термопары;

- нарушение допустимого диапазона температур;

- нарушение временных параметров процесса.

Контроллер выполняет автоматическое измерение натекания рабочей камеры как для холодной установки, так и во время работы.

Модуль Ethernet H2-ECOM обеспечивает высокоскоростную передачу данных по протоколу Ethernet между контроллером DL-205 и верхним уровнем (персональный компьютер). Соединение контроллеров с компьютерами осуществляется посредством стандартных кабелей, концентраторов HUB, повторителей.

К преимуществам построения систем управления с коммуникационным модулем H2-ECOM можно отнести:

- соединение контроллеров в высокоскоростную сеть с равноправными узлами;

- использование DDE/OPC сервера обеспечивает эффективный обмен с персональным компьютером, программными продуктами для Windows;

- практически неограниченное количество узлов в сети;

- несложная установка и настройка.

|

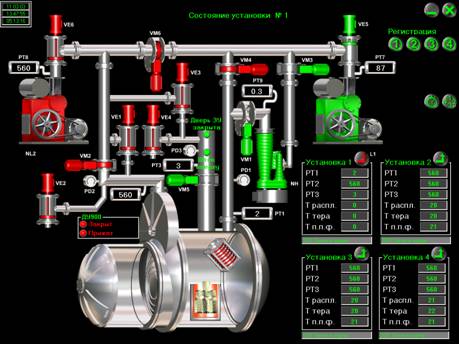

Интерфейс автоматизированного рабочего места оператора

|

Автоматизированное рабочее место плавильщика, реализованное на базе промышленного компьютера, позволяет собирать и обрабатывать информацию о процессе вакуумного литья.

Программное обеспечение верхнего уровня системы управления обеспечивает визуализацию элементов технологической системы; индикацию численных значений параметров технологического процесса; просмотр, ввод и редактирование технологических управляющих программ; архивирование данных; ведение журнала событий, ошибок и аварийных ситуаций.

Главное окно программы содержит вакуумную мнемосхему установки, технологическую схему процесса литья, области клавиатуры и контроля за основными параметрами процесса. Графики в реальном времени отображают зависимость температуры и давления от времени.

Последовательность работы с элементом технологической системы включает: выбор работы с элементом – осуществляется нажатием клавиши на изображении соответствующего элемента, программа предлагает оператору совершить действие с выбранным элементом.

Окно «Настройка регуляторов» предназначена для просмотра, ввода и редактирования коэффициентов регуляторов. Окно доступно только технологу и открывается при введении пароля.

Система состоит из главного оперативного окна, 7 вспомогательных окон для работы с дискретными и аналоговыми входами и выходами, настройки регуляторов, сообщений о критических ситуациях, просмотра, ввода и редактирования технологической управляющей программы, настройки сети.

При выполнении процесса программа архивирует значения технологических параметров. Периодичность опроса и записи в память определяет оператор. Просмотр текстового файла архива осуществляется программой Microsoft Word, графических зависимостей – программой Microsoft Excel.