Автоматизация процесса получения естественных композиционных материалов для газотурбинных двигателей

Повышение боевой мощи авиации, а также военных кораблей на современном этапе неразрывно связано с созданием и дальнейшим совершенствованием более эффективных в техническом и экономическом отношении газотурбинных двигателей (ГТД). Это, естественно, относится также к гражданским отраслям авиационной и судостроительной промышленности.

Решение этих задач, поставленных перед конструкторами, невозможно без создания новых жаропрочных и коррозионностойких материалов, методов их получения с целью формирования стабильной структуры, фазового состава и улучшения физико-химических свойств.

Основные технико-экономические характеристики газовой турбины определяются температурой газа на входе в турбину, а поэтому повышение эффективности работы ГТД связано, в первую очередь с повышением жаропрочности материалов, применяемых для лопаток высокотемпературных ступеней двигателей.

Другими важнейшими свойствами материалов для лопаток ГТД являются жаростойкость (окалиностойкость) и коррозионная стойкость против солевой коррозии (в аэрозолях морской воды) и коррозии в продуктах сгорания топлива низких сортов, содержащих серу, ванадий и др. Для самолетов палубного базирования и гидросамолетов большое значение имеет сопротивление коррозии в аэрозолях морской воды.

Эффективность разработки материалов с повышенной жаропрочностью и коррозионной стойкостью можно проиллюстрировать положительными эффектами, которые получаются, например, при повышении на 1000С температуры газа на входе в турбину, а именно: повышением КПД на 20%, увеличением тяги от 5 до 20% в зависимости от условий эксплуатации, экономией топлива от 15 до 40%. Повышение температурной способности материала лопаток на 20% соответствует удвоению среднего срока их службы.

Несмотря на очевидные успехи, достигнутые в последние годы в области газотурбостроения, положение как конструкторов, так и материаловедов не облегчается, а непрерывно усложняется. Попытки улучшения жаропрочных и антикоррозионных характеристик применяемых в настоящее время никелевых сплавов за счет оптимизации их состава, применения специальных методов плавки и кристаллизации практически исчерпаны.

В последние годы все больше внимания уделяется созданию композиционных материалов. Строго говоря, композиционные материалы давно применяются в технике и промышленном производстве. Например, жаропрочные сплавы с жаростойкими и коррозионностойкими защитными покрытиями (диффузионными и независимыми) используются уже десятки лет.

Однако дальнейший серьёзный прогресс в создании композиционных материалов за счет новых вариантов защитных покрытий толщиной в несколько десятков микрон невозможен.

К недостаткам таких покрытий является недолговечность их вследствие «рассасывания» в основном металле, а также вследствие неравномерности толщины покрытия по всей поверхности детали.

Это относится, как показал опыт, и к другим искусственным композиционным материалам, таким, которые получаются предварительным вводом в металлические сплавы различных окислов или химических соединений (методами традиционной или порошковой металлургии), или путем заливки жидким сплавом литейной формы с установленной там арматурой в виде высокопрочных усов, волокон или пластин из особо прочных материалов.

Другое дело – создание естественных композиционных материалов, когда композиционная структура, представляющая собой жаростойкую и коррозионностойкую матрицу и упрочняющую фазу, например, в виде параллельно вытянутых волокон (нитей) или пластин, формируется одновременно в процессе кристаллизации.

Такие естественные композиционные материалы могут быть созданы на основе эвтектических сплавов, получаемых методом направленной кристаллизации.

Особенностью эвтектических сплавов являются одновременная кристаллизация при охлаждении расплава двух (или больше) фаз в том случае, если состав сплава соответствует так называемой эвтектической точке на диаграмме состояния двойных (или больше) металлических систем.

Теоретическое обоснование возможности получения естественной композиционной структуры при направленной кристаллизации эвтектических сплавов с характеристиками, удовлетворяющими повышенные требования разработчиков авиационных и судовых газотурбинных двигателей к материалам высокотемпературных узлов проточной части ГТД явились основанием для выполнения 10-летней работы предприятиями ОАО «Электромеханика» (г. Ржев), ГУП ЦНИИ «Прометей» (г. Санкт-Петербург) и Физико-техническим институтом Белоруссии (г. Минск).

Установка «ВИП-НК» предназначена для получения изделий из жаропрочных сплавов с равноосной, направленной и монокристаллической структурой, с различной кристаллографической ориентацией. Универсальность установки позволяет реализовать различные схемы литья, например, такие как изготовление образцов сплавов НИХРАЛЬ и турбинных лопаток с направленной структурой. «ВИП-НК» может использоваться для отработки сложных технологий литья и проведения научных исследований.

Установка «ВИП-НК» представляет собой сложный технологический агрегат, основными узлами которого являются плавильная и шлюзовая камеры, загрузочное устройство, индукционная печь, печь сопротивления для нагрева форм, механизмы вертикального перемещения форм и кристаллизатора, вакуумная система, автоматизированная система управления технологическим процессом, система охлаждения.

В плавильной камере установлен жидкометаллический кристаллизатор с механизмом регулирования зазора между ним и печью подогрева форм. Шлюзовая камера присоединяется к плавильной через шиберный электромеханический затвор. Слева к плавильной камере пристыковывается откатной блок, на котором крепятся индукционная плавильная печь, печь подогрева форм, механизм загрузки-выгрузки кристаллизатора. Сверху на плавильную камеру устанавливается загрузочное устройство и механизм вертикального перемещения форм.

Индукционная печь включает индуктор, концентратор магнитного поля и сменный плавильный тигель, в который загружается мерная шихтовая заготовка весом 10-15 кг. Питание осуществляется через коаксиальный токовый подвод.

Регулируемый электромеханический привод наклона тигля реализован на базе асинхронного двигателя, частотного регулируемого привода серии VS-606V7 компании Yaskawa и датчика обратной связи по положению, что позволяет обеспечить программируемый закон заливки металла в формы, контроль и регистрацию фактической скорости заливки.

Двухзонная печь подогрева форм, изготовленная из углерод-углеродного композиционного материала УКПМ, обеспечивает нагрев керамических форм до температуры 1700ºС.

Загрузочное устройство с двумя раздельными приводами обеспечивает загрузку шихты в тигель и измерение температуры расплавленного металла термопарой погружения. Контроль температуры расплава осуществляется двухволновым пирометром “Marathon” компании Raytek. Пирометр позволяет измерять температуру расплава в диапазоне от 1000ºС до 2500ºС, имеет нормализованный выход (4 … 20 mA) для сопряжения с системой управления, документирования значений температуры на электронный или бумажный носитель. Алгоритм оптического измерения температуры предполагает периодическую калибровку пирометра по погружаемой термопаре типа ВР. Устройство позволяет производить одновременно измерение температуры пирометром и термопарой.

Механизм вертикального перемещения осуществляет подачу блока форм из зоны нагрева в зону кристаллизации по управляющей программе с программируемой скоростью и включает шариковую винтовую пару, редуктор, двигатель, сервопривод компании Mistubishi Electric и фотодатчик обратной связи по положению ЛИР. Диапазон регулирования скорости составляет от 0,01 мм/мин до 170 мм/мин.

Конструкция механизма горизонтального перемещения форм в шлюзовой и плавильной камерах реализована на телескопического механизма и обеспечивает перемещение каретки без переходов с одного участка на другой. Блок керамических форм крепится к каретке, которая перемещается от электромеханического привода на базе реечной передачи по прямоугольной направляющей.

Технологический затвор шиберного типа с электромеханическим приводом, изготовленный на единой плите, разделяет плавильную и шлюзовую камеру. Уплотнения затвора закрыты корпусом и не требуют защиты экраном при перемещении горячей формы.

Вакуумная система установки «ВИП НК» состоит из двух откачных станций: форвакуумной «СН-2» и высоковакуумной «СВ-2». В состав станции «СН-2» входят двухроторный насос ДВН-500 (насос Рутса) и механический насос АВЗ-125. Станция «СВ-2» включает механический насос АВЗ-63, двухроторный насос ДВН-500 и бустерный насос «НВБМ-2,5». Пневматические клапаны обеспечивают безопасную работу при аварийных ситуациях.

Применение согласующего высокочастотного трансформатора ТС250/2,4 между источником «ТПЧТ-250» и индуктором позволило: отказаться от дорогостоящего понижающего трансформатора «ТР-5», улучшить запуск источника «ТПЧТ-250», сократить габариты трансформатора, значительно улучшить энергетические показатели установки.

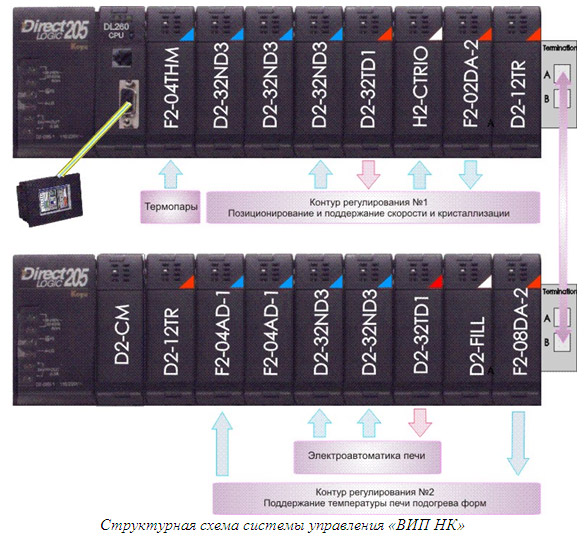

Система управления (СУ) установки, построенная по структуре PLC - РС, включает логический программируемый контроллер семейства DL-205 компании PCL Direct by Koyo Inc и промышленный компьютер с сенсорным монитором.

Организация связей обеспечивает взаимодействие между следующими элементами СУ: промышленным компьютером и ПЛК; ПЛК и элементами вакуумной системы, приводами перемещения форм и системой нагрева форм.

Контроллер выполняет все функции управления технологическим процессом, компьютер - математическое моделирование процесса направленной кристаллизации и терминальную задачу управления – ввод, редактирование, запись программ нагрева и движения, визуализацию состояния элементов технологического оборудования, хранение файлов истории технологического процесса, диагностики и ошибок.

Аппаратные средства СУ позволяют реализовать закон автоматического управления практически любой сложности: ПИД, ПИД с элементами нечёткого регулирования, алгоритмы адаптивного управления.

Контроллер состоит из двух каркасов, связанных между собой с помощью модулей связи D2-EM Termination и включает следующие модули:

- D2-260 (центральный процессор);

- H2-CTRIO (принимает импульсы с двух фотодатчиков);

- F2-04 THM (принимает сигналы от термопар печи форм, погружения, кристаллизатора, насосов);

- F2-04 AD-1 (сигнал от пирометра);

- F2-02DA-2 (аналоговое управление двумя блоками нагрева печи форм, приводами наклона тигля и перемещения форм);

- D2-32ND3 (принимает дискретные сигналы датчиков, выключателей);

- D2-12TR (управление электрической автоматикой).

|

Контроллер принимает сигналы от пяти термопар, измеряющих температуру верхней и нижней зон печи форм и кристаллизатора, расплавленного металла. Каждый сигнал подвергается стандартной математической обработке: контроль на достоверность, масштабирование, выбраковка ложных измерений. Кроме этого, между контроллером и прибором для измерения вакуума «Метакон-562» осуществляется обмен информацией через сетевой порт 2 процессорного модуля D2-260. Прибор обеспечивает измерение давления в шести точках вакуумной системы установки.

Регулятор для управления нагревом печи форм реализован на базе тиристорных модулей IRKT-250/04 (нижняя зона) и IRKT-500/04 (верхняя зона) и блока «БУСТ», который обеспечивает фазовый режим управления и защитное отключение нагрузки при превышении тока.

Прикладные программы контроллера разработаны средствами языка RLLPLUS на базе стандарта Международной Электрической Комиссии (МЭК) IEC 1131-4 с широким использованием графических средств программного пакета DirectSOFT под Windows 95/98/NT/2000.

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Программирование», «Автоматизированный».

В режиме «Наладка» управление механизмами установки осуществляется от мнемопанели пульта оператора. Режим реализован аппаратно, без контроллера, используется только при пуско-наладочных, ремонтно-профилактических работах и внештатных ситуациях.

Режим «Ручное управление» реализован на базе контроллера и обеспечивает безопасную эксплуатацию установки с соблюдением всех блокировок. Режим обеспечивает завершение автоматизированного цикла в случае его сбоя.

Режим «Программирование» обеспечивает просмотр, ввод и редактирование программ нагрева форм и кристаллизации с любым количеством участков в графическом и цифровом виде. Оператор имеет возможность многократного доступа к любому параметру и визуального контроля программы термообработки. Хранение программ организовано на жёстком диске промышленного компьютера.

Автоматизированный режим реализует рабочий цикл вакуумного литья при условии ввода оператором паспортных данных на выплавляемые лопатки: марки материала, номера плавки, индивидуального номера лопатки.

Автоматизированное рабочее место оператора реализовано на базе промышленного компьютера. Задание управляющих воздействий и ввод программируемых параметров технологического процесса литья осуществляется с помощью клавиш, отображаемых на мониторе.

Высокий уровень информационного обеспечения оператора и технолога: диагностика работы насосов по температуре, контроль воды, аварийная звуковая и световая сигнализации, набор блокировок при некорректных действиях оператора, цифровая и графическая визуализация параметров технологического процесса, увеличение количества датчиков для локализации неисправности, переход установки в безопасное состояние при возникновении внештатных ситуаций. При возникновении ошибки на мониторе компьютера появляется окно, в котором отображается код ошибки, описание ошибки, рекомендации оператору.

СУ обеспечивает формирование файлов параметров ТП, файлов событий и внештатных ситуаций. Периодичность опроса и записи в память определяет оператор. Далее происходит передача перечисленных файлов по сети Internet на сервисную службу завода-изготовителя.