Автоматизация технологического процесса выращивания монокристаллов кремния на базе контроллеров DirectLOGIC и операторских панелей C-more

Автоматизация технологического процесса выращивания монокристаллов кремния методом Чохральского имеет достаточно продолжительную историю. Сущность метода заключается в постепенном извлечении затравки из зоны плавления кремния, чем обеспечивается вертикальный градиент температур, необходимый для создания монокристалла. Основным отечественным оборудованием для получения монокристаллов-полупроводников являются установки типа «РЕДМЕТ».

Технология выращивания монокристалла кремния включает следующие стадии:

-

предварительные процедуры (вращение тигля до заданного значения, загрузка кремния в тигель, установка затравки);

-

получение вакуума;

-

плавление: подача газа, регулировка давления в печи, плавное включение нагревателей до заданной мощности, переход к режиму стабилизации температуры расплава;

-

поднятие тигля до заданного положения, повышение скорости вращения тигля;

-

включение контура регулирования температуры расплава в тигле;

-

выращивание прямого конуса;

-

выращивание цилиндрической части;

-

выращивание обратного конуса;

-

отрыв и охлаждение слитка.

Повышение эффективности управления во многом зависит от организации структуры СУ и информационного обеспечения. С позиций управления можно выделить следующие основные классы структур СУ: децентрализованную, централизованную, централизованную рассредоточенную и иерархическую.

Определение архитектуры и базовых программно-аппаратных средств при проектировании СУ с повышенными требованиями к качеству, срокам разработки, стоимости и надежности представляет на сегодня довольно непростую задачу. Рынок ПЛК иностранных и отечественных фирм достаточно большой. Поэтому при проектировании СУ целесообразно разделить несколько этапов:

-

определение класса системы: PLC, DCS, PC Control – soft PLC, PC Control – Win PLC, PLC Network;

-

выбор аналоговых и дискретных интерфейсных модулей;

-

определение инструментальных программных средств.

На сегодняшний день известно несколько технических решений систем управления установок выращивания монокристаллов: на базе автономных микропроцессорных приборов с встроенной функцией ПИД-регулирования, PC, PC-PLC и различных комбинаций из перечисленных.

Рассмотрим несколько вариантов исполнения системы управления.

Вариант № 1

Система управления построена на базе программируемого логического контроллера и сенсорной панели. Контроллер выполняет функции автоматического регулирования диаметра растущего кристалла, регулирование температуры расплава кремния в тигле, управления процессом получения вакуума и подачи инертного газа. Наличие в составе такой системы датчика сканирования вращающего зеркала для получения точного аналогового сигнала, пропорционального диаметру, позволяет контроллеру реализовать все необходимые алгоритмы программного управления процессом. Например, в состав печи для выращивания кристаллов кремния КХ150 входит датчик Kayex SIMS (Scanned Image Measurement System), позволяющий измерить диаметр слитка с точностью 0,025 мм.

Вариант № 2

Компьютерная система управления, построенная на базе персонального компьютера и программируемого логического контроллера (ПЛК), обеспечивает автоматизированное управление процессом выращивания монокристаллических слитков кремния с последующим разрезанием на пластины.

Контроллер выполняет функции устройства сопряжения между управляющими сигналами компьютера и исполнительными механизмами установки: датчики различных технологических параметров передают импульсную, аналоговую и дискретную информацию контроллеру, программное обеспечение которого соответствующим образом ее обрабатывает, непрерывно обменивается информацией с центральным компьютером, посредством выходных сигналов управляет электродвигателями, клапанами, насосами, источником питания и другими исполнительными механизмами.

Компьютер обеспечивает автоматизированное управление этапами технологического процесса в соответствии с установленной программой, введенными значениями технологических параметров выращивания кристалла. В состав системного блока компьютера входят модули ввода-вывода аналоговых сигналов (АЦП, ЦАП) и ввода-вывода дискретных сигналов, карта захвата изображения с видеокамеры.

Для работы компьютера контроллер формирует входные сигналы от датчика давления в плавильной камере; датчиков тока, напряжения и температуры нагревателя; скорости перемещения и вращения механизмов затравки и тигля и т.п. Кроме этого, ряд дискретных сигналов: готовности приводов тигля и затравки, роторного насоса Рутса, включения нагревателя, наличие воды по магистрали системы охлаждения.

Устройство сопряжения построено на базе программируемого контроллера DirectLOGICic семейства DL205 и сенсорной панели C-MORE типа EA7-S8C.

Контроллер DL205 выполняет функции масштабирования технологических параметров, оперативного ввода корректирующих поправок на приводы перемещения и источник плавления. В состав программируемого контроллера входят два каркаса D2-09B. Каркасы №1 и №2 расположены в электрическом шкафу автоматики и обеспечивают управление элементами перемещения, нагрева, вакуумной системы и системы охлаждения.

Процессорный модуль D2-260 обеспечивает логические и технологические функции управления. В первом каркасе расположены модули для обработки импульсной и аналоговой информации: D2-CTRINT, H2-CTRIO, F2-08AD-2 (три модуля), F2-08DA-2 (три модуля), во втором - реализации логических функций управления: D2-32ND3 (три модуля), D2-12-TR (четыре модуля).

Модуль F2-08AD-2 конвертирует входные аналоговые сигналы от пирометра, вакуумного датчика и др., обеспечивает ее первичную обработку (достоверность, выбраковка, усреднение) для формирования массива данных, включающего текущие и заданные значения технологических параметров. Данные массивов служат исходной информацией для реализации алгоритмов управления.

Управляющий сигнал с помощью цифроаналогового модуля F2-08DA-2 преобразовывается в пропорциональный аналоговый сигнал 0...10 В, который подается на сервоприводы, источник питания.

Управление элементами электрической автоматики реализовано на базе четырех модулей D2-12TR – (48 каналов дискретных релейных выходов) и трех модулей D2-32 ND3 (96 канала дискретных входов).

Пульт оператора содержит цветную сенсорную панель модели EA7-S8C и два штурвала для изменения скорости шести исполнительных механизмов установки и источника питания.

Сенсорная панель C-MORE EA7, позволившая решить задачу человеко-машинного интерфейса (ЧМИ) технологического процесса выращивания монокристалла кремния, по своим возможностям близка современным SCADA-системам:

-

разрешение до 1024 х 768;

-

наличие развитой системы архивирования на базе энергонезависимой внутренней м внешней памяти (карты CF, USB-накопители);

-

передача архивов по сети Ethernet;

-

отображение до 16 графиков;

-

формирование файлов событий и аварийных сообщений;

-

поддержка рецептурных сообщений;

-

наличие FTP-сервера для передачи информации к компьютерам, подключенным к интернету.

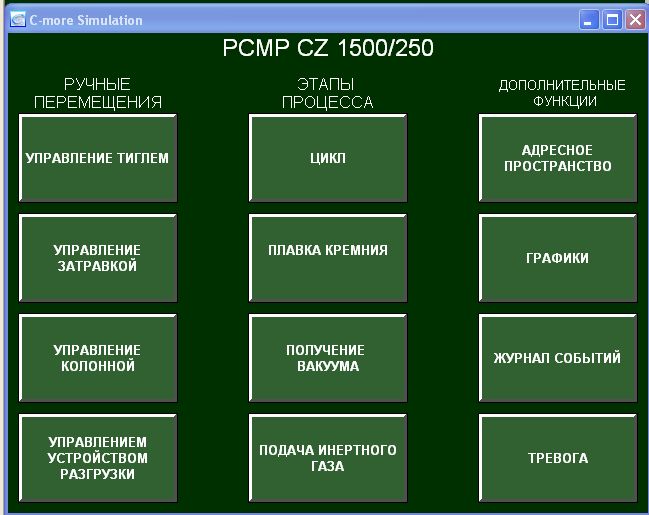

После подачи напряжения ЧМИ отображает экран ожидания, как показано на рисунке.

Экран «Главного меню» ЧМИ

С помощью окна «Главного меню» оператор может вызвать следующие экраны:

-

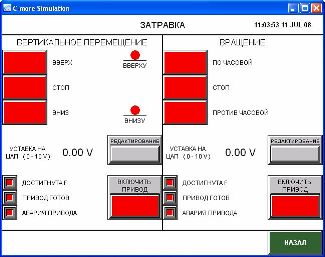

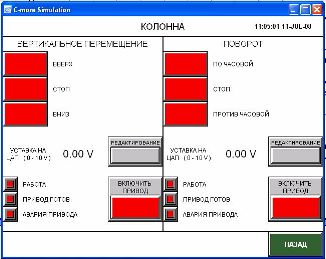

ручных перемещений: управление и диагностирование работы четырех сервоприводов Mitsubishi для реализации вертикального перемещения и вращения механизмов тигля и затравки (кнопки «Управление тиглем», «Управление затравкой»), управление двумя приводами подъема и поворота колонны на базе асинхронных двигателей и частотных электроприводов компании Hitachi (кнопка «Управление колонной»), управление устройством выгрузки слитка (кнопка «Управление устройством разгрузки»);

-

этапов процесса: оперативное управление и индикация параметров технологического процесса в режиме «Автоматизированный цикл» (кнопка «Цикл), управление плавлением кремния в тигле по каналу температуры нагревателя с обратной связью по сигналу с оптического пирометра и выдачей управляющего сигнала на источник питания типа «ПТД» (кнопка «Плавка кремния), управление работой двух насосов для получения вакуума в рабочей камере (кнопка «Получение вакуума»), управление подачей аргона с контролем расхода и остаточного давления в камере печи (кнопка «Подача инертного газа»);

-

дополнительных функций: диагностика всех модулей контроллера, обрабатывающих дискретные, аналоговые и импульсные сигналы (кнопка «Адресное пространство»), графическое отображение истории параметров технологического процесса (кнопка «Графики»), техническая диагностика всех основных элементов и механизмов установки (кнопка «Журнал событий»), предупреждение оператора о возможности или возникновении внештатной ситуации (кнопка «Тревога»).

|

|

|

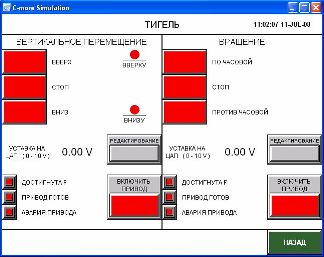

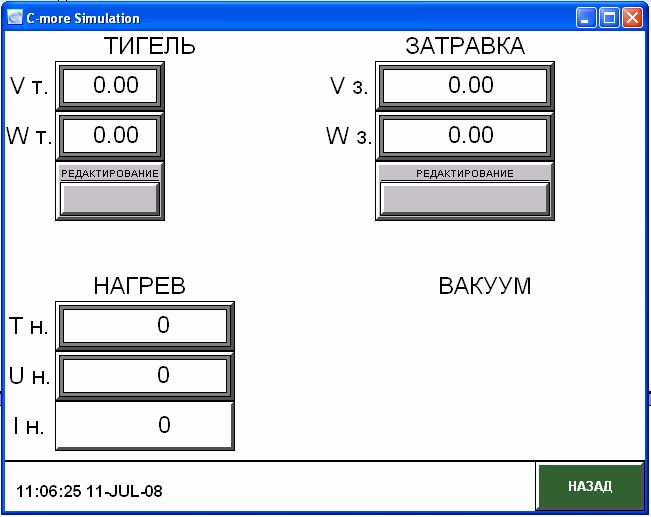

Экран «Тигель предназначен для проверки работоспособности двух сервоприводов: вертикальное перемещение и вращение тигля. Экран позволяет оператору задать управляющее напряжение от 0,0 до 10 В от штурвала или цифровой клавиатуре, определяющее скорость движения исполнительного механизма, осуществить перемещение, визуализирует состояние дискретных сигналов: «привод готов», «авария привода», «достигнута F».

|

|

|

При нажатии на кнопки «Вверх», «Вниз», «По часовой», «Против часовой» происходит перемещение исполнительного механизма в выбранном направлении, скорость движения определяется введенной установкой на ЦАП контроллера (0,00 … 10,00 В). Останов движения по выбранной координате осуществляется при нажатии на кнопку «Стоп».

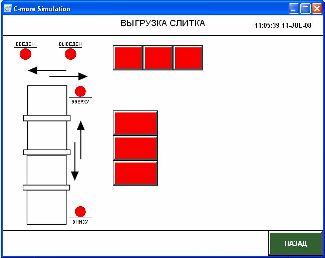

Аналогично построены «Управление затравкой», «Управление колонной», «Управление устройством разгрузки».

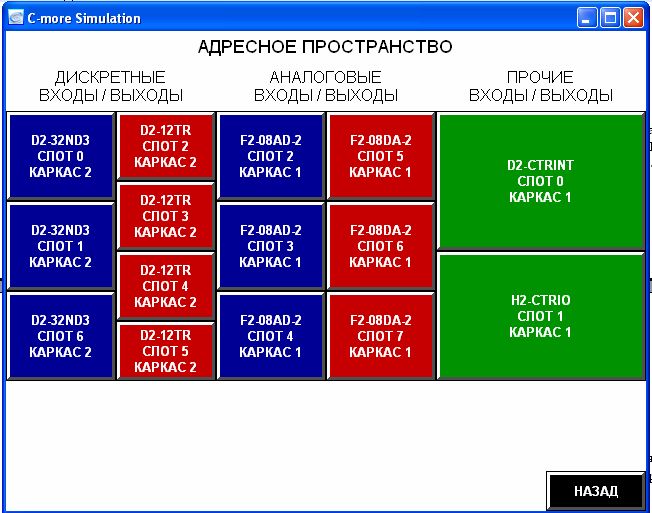

Кнопка «Адресное пространство» позволяет перейти к экрану выбора импульсного, аналогового или дискретного модуля на адресном пространстве программируемого контроллера.

Экран «Адресное пространство»

Кнопки «Дискретные входы-выходы», «Аналоговые входы-выходы» «Прочие входы-выходы» позволяют осуществить диагностику состояния всех дискретных входов и выходов контроллера. Под каждый модуль выделены отдельные экраны.

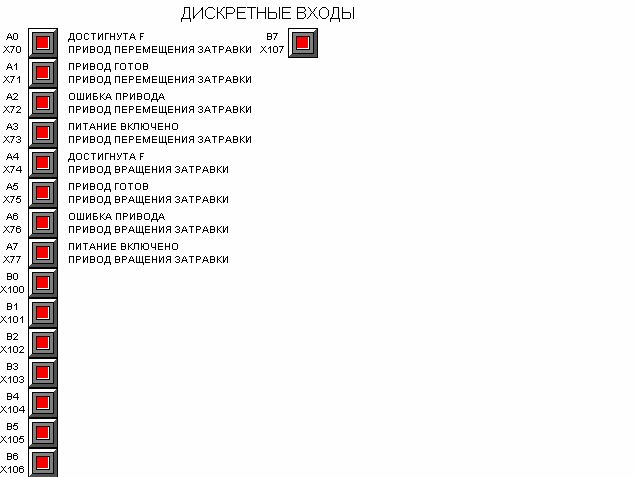

При выборе, например, модуля дискретных входных сигналов» на панели появляется экран «Дискретные входы», предназначенный для анализа входных сигналов. По цвету индикаторов (зеленый – вход включен, красный – вход выключен) оперативно определяется состояние исполнительных механизмов, что облегчает поиск неисправностей в системе (обрыв провода, выход из строя переключателя и т.д.).

Экран «Дискретные входы»

Система управления осуществляет автоматизированный процесс выращивания монокристалла кремния, непрерывно измеряя диаметр слитка с выдачей управляющих воздействий в контуры регулирования температуры расплава кремния в тигле и скорости вертикального перемещения затравки.

При потере диаметра, выходе из строя программно-аппаратных средств компьютера, контроллер обеспечивает проведение технологического процесса в ручном режиме. Экран «Цикл» позволяет оператору при проведении автоматизированного цикла оперативно влиять на технологический процесс, в случае возникновения внештатных ситуаций. Оператор должен выбрать элемент для редактирования: «тигель», «затравка», «нагрев». Далее вращением штурвала вводится корректирующая поправка для выбранного перемещения. На экране отображается заданное значение параметра от компьютера и отредактированное оператором. Таким образом, контроллер позволяет «безударно» прервать автоматизированный цикл, ввести в режиме «Ручное управление» корректирующие поправки, вновь вернуться в автоматизированный режим управления.

Экран «Цикл»

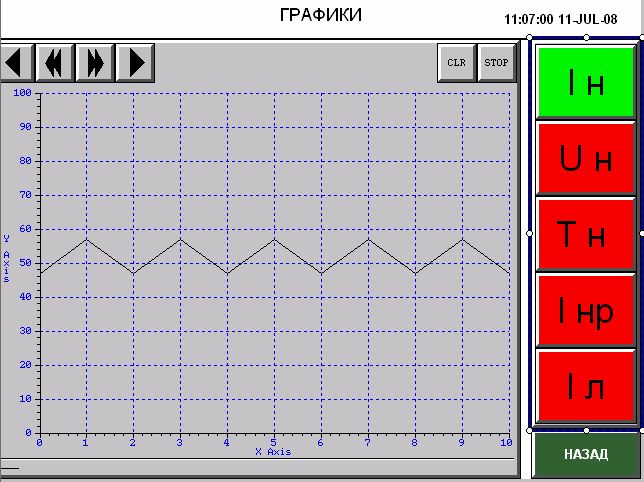

Вызов экрана «Графики» происходит после нажатия оператором на соответствующую кнопку. Для отображения графической зависимости первоначально необходимо выбрать параметр, нажав на соответствующую кнопку: I н – ток нагревателя, U н – напряжение нагревателя, T н – температура нагревателя, I нр – ток двигателя насоса Рутса, I л – ток накала лампы измерения вакуума ПМТ-2. Обновление данных происходит 1 раз в минуту.

Оператор по своему усмотрению может изменить временной интервал отображаемого участка.

Экран «Графики»

Возврат к главному меню производится с помощью кнопки «Назад».

Таким образом, применение в аппаратной части системы правления программируемого контроллера DirectLOGIC для выполнения функций блока пускателей и реле, устройства связи с объектами, блока аналоговых сумматоров, позволило повысить надежность работы, минимизировать монтаж, значительно сократить перечень комплектующих, обеспечить «безударный» переход из автоматизированного режима работы в ручной.

Директор НТЦ ОАО «Электромеханика»

Соколов Юрий Алексеевич